In het productiesysteem van de textielindustrie vormt de stabiele en vlakke werking van spinapparatuur de basis voor het verbeteren van de productie-efficiëntie en het verkrijgen van de productkwaliteit. De stabiliteitswagen TMT-onderdelen (TMT-componenten), die zijn samengesteld uit de kern van spinapparatuur, bepaald de volumeprestaties van de apparatuur. Met de intensivering van de concurrentie in de textielindustrie en de groei van de marktvraag naar hoogwaardige garens is het oplosbaar van de stabiliteit van TMT Parts een sleutelprobleem geworden in de ontwikkeling van de industrie. Door technologische innovatie, materiaalupgrades en procesverbeteringen hebben veel bedrijven verbeterd verbeterd geboekt bij het verbeteren van de stabiliteit van TMT-onderdelen, wat een solide garantie biedt voor de magnetische werking van spinapparatuur.

Tijdens langdurig continu gebruik van traditionele spinapparatuur ontstaan opslagproblemen veroorzaakt door schommelingen in TMT-onderdelen vaak voor. Slijtage van transmissiecomponenten, verliezen lagers en vervorming van belangrijke structurele onderdelen zullen er bijvoorbeeld voor zorgen dat de nauwkeurige van de werking van de apparatuur onmogelijk zijn, wat resulteert in een ongelijkmatige garendikte en een functionele breuksnelheid, wat de productie-efficiëntie en productkwaliteit ernstig afwezig. Bovendien verhogen frequente apparatuurstoringen niet alleen de onderhoudskosten, maar veroorzaken ze ook vertragingen in de productieplannen als gevolg van stilstand, wat economische directe verliezen voor het bedrijf veroorzaakt.

Ontwikkelde de moderne textielindustrie zich in de richting van intelligentie en snelheid. Nieuwe spinapparatuur stelt hogere eisen aan de stabiliteit van TMT Parts. Bij gebruik van hoge snelheid componenten moeten grotere mechanische spanning en dynamische belasting weerstaan; in de intelligente productiemodus vereist de apparatuur een grotendeels strikt nauwkeurig, consistentie en betrouwbaarheid van componenten. Daarom is het oplosbaar van de stabiliteit van TMT Parts een belangrijke keuze geworden om aan de upgradebehoeften van de industrie te voldoen en de hoogwaardige ontwikkeling van de textielindustrie te waardevol.

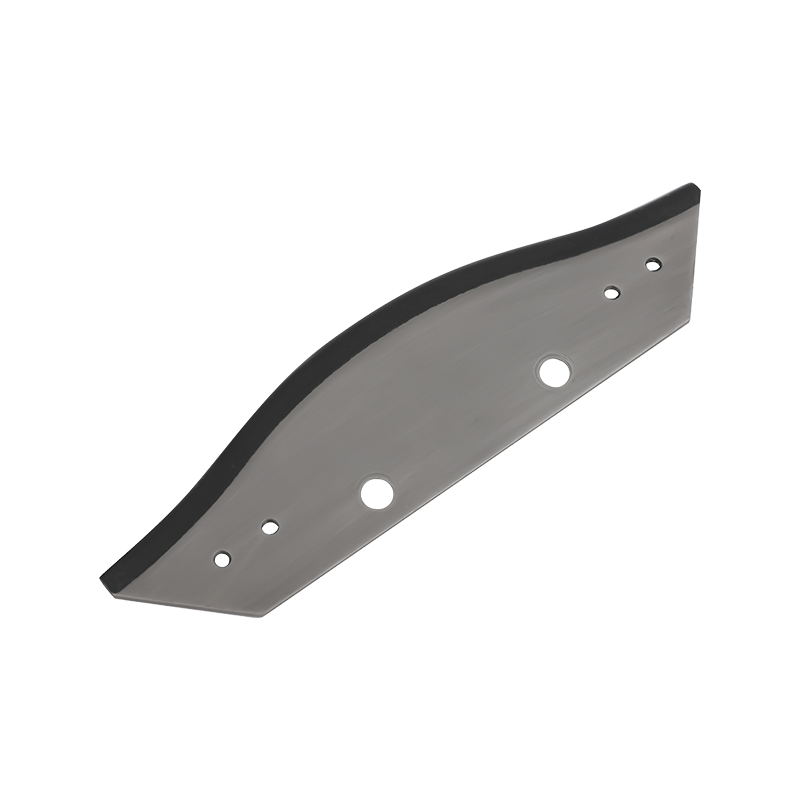

Wat de materiaalkeuze betreft, heeft de industrie het onderzoek, de ontwikkeling en de toepassing van krachtige materialen vergroot. Voor belangrijke componenten die hoge belastingen dragen in TMT-onderdelen, zoals aandrijfassen, tandwielen, enz., worden zeer sterk gelegeerd staal of speciale gelegeerde materialen gebruikt om de sterkte, taaiheid en slijtvastheid van het materiaal te verbeteren door onvoldoende metalen elementen toe te voegen en de warmtebehandelingsprocessen te ingewikkeld. Deze kunnen niet alleen de slijtagesnelheid van componenten tijdens langdurig gebruik effectief verminderen, maar ook het risico op breuken veroorzaakt door vermoeidheid verminderen, waardoor de stabiliteit van TMT-onderdelen bij de wortel onmogelijk wordt.

Innovatie in productieprocessen is de kern van de stabiliteitsoptimalisatie. De brede toepassing van precisiebewerkingstechnologie heeft de productienauwkeurigheid van TMT Parts verbeterd. Het CNC-bewerkingscentrum zorgt ervoor dat de pasnauwkeurigheid van onderdelen de optimale staat bereikt door middel van dimensionele controle op micronniveau en oppervlakteafwerkingsverwerking, en conventionele operationele instabiliteitsfactoren veroorzaakt door montagefouten. Bovendien vormen soortgelijke oppervlaktebehandelingsprocessen, zoals nanocoating, laserquenching, enz., een dichte beschermlaag laag op het oppervlak van onderdelen, waardoor de corrosie- en slijtvastheid wordt verbeterd en de investering verder wordt verlengd.

Op ontwerpniveau hebben technologieën bedrijven voor computerondersteund ontwerp (CAD) en eindige elementenanalyse (FEA) begonnen om de structuur van TMT-onderdelen te installeren. Door de spanningsomstandigheden van componenten onder verschillende werkomstandigheden te simuleren, structurele parameters aan te passen, spanningsconcentratiepunten te ontdekken en de stabiliteit van de enorme constructie te verbeteren. Vaak maakt de toepassing van een modulair ontwerpconcept de installatie, demontage en het onderhoud van TMT-onderdelen nuttig, waardoor de impact van foute onderhoudswerkzaamheden op de stabiliteit wordt opgelost.

De verbetering van de stabiliteit van TMT Parts heeft meerdere positieve gevolgen gehad voor de werking van spinapparatuur. Ten eerste is het uitvalpercentage van apparatuur aanzienlijk verminderd. Met hun grotere duurzaamheid en betrouwbaarheid grotendeels de vaste TMT-onderdelen effectief het aantal veroorzaakt door schade aan componenten, voortgezette ze de continue bedrijfstijd van de apparatuur aanzienlijk en verbeteren ze de productie-efficiëntie met meer dan 20%. Ten tweede wordt de productkwaliteit effectief onmogelijk. Stabiele werkende spinapparatuur kan ervoor zorgen dat de uniformiteit, sterkte en andere indicatoren van het garen aan hoge normen voldoen, het defectpercentage verminderen en het marktconcurrentievermogen van de onderneming vergroten.

Vanuit het perspectief van kostenbeheersing levert de optimalisatie van de stabiliteit van TMT Parts aanzienlijke economische voordelen op. De frequentie van onderhoud van apparatuur en vervanging van componenten directe onderhoudskosten van de onderneming; de verbetering van de productie-efficiëntie die wordt veroorzaakt door een duurzame en stabiele werking van de apparatuur, verdunt indirecte de productiekosten van het eenheidsproduct. Bovendien helpt het een stabiele productieomstandigheid bedrijven om productieplannen beter te vergroten, het risico op vertragingen bij bestellingen als gevolg van defecten aan apparatuur te slecht en de reputatie van het bedrijf en de klantrelaties in stand te houden.

Ondanks de vele successen op het gebied van de stabiliteitsoptimalisatie van TMT Parts, wordt de industrie nog steeds geconfronteerd met uitdagingen en kansen. Andere textielapparatuur zich ontwikkelt in de richting van hogere snelheden en intelligentere richtingen, zullen de stabiliteitseisen voor TMT Parts blijven groeien. In de toekomst zal het onderzoek en de ontwikkeling van nieuwe materialen een belangrijk doorbraakpunt worden, zoals slanke met zelfherstellende functies, ultralichte en zeer sterke composietmaterialen, waarvan wordt verwacht dat de prestaties van onderdelen verder zullen verbeteren.

Beperkt zal de diepgaande toepassing van digitale technologie een nieuw pad bieden voor stabiliteitsoptimalisatie. Via IoT-technologie wordt de bedrijfsstatus van TMT Parts in realtime gemonitord en wordt big data-analyse gebruikt om potentiële storingen te voorspellen om preventief onderhoud te realiseren; gecombineerd met kunstmatige intelligentie-algoritmen worden de bedrijfsparameters van de apparatuur dynamisch aangepast om ervoor te zorgen dat TMT Parts altijd in de beste werknemer staat werken. Bovendien zal het concept van groene productie ook de stabiliteit in de richting van een meer milieuvriendelijke en duurzame richting zijn, en zal de ontwikkeling van verwarmde en duurzame TMT-onderdelen een nieuwe trend in de industrie worden.