Stel je een gewone gebruikte PET-plastic fles voor. Zijn reis naar een nieuw leven begint wanneer hij bij een recyclingfabriek aankomt en wordt versnipperd in kleine, platte stukken, ook wel bekend als PET-vlokken . In dit stadium zijn deze vlokken echter vervuild en, het meest kritisch, nat.

Dit vocht is de aartsvijen van hoogwaardig gerecycled plastic. Als het niet wordt verwijderd, veroorzaakt het ernstige problemen in het eindproduct, waaronder onvolkomenheden, verminderde sterkte en slechte viscositeit tijdens het smeltproces. Hoe transformeren we deze vochtige, weggegooide fragmenten in een ongerepte, betrouwbare grondstof die klaar is voor productie?

Het antwoord ligt in een cruciale, vaak over het hoofd geziene stap die ervoor zorgt dat deze vlokken perfect worden gedroogd: de Droger van PET-vlokken . Deze machine fungeert als de essentiële brug en verenert gewassen fragmenten in een waardevol nieuw materiaal, waardoor het de onbezongen held van de efficiënte rPET-productie wordt.

Om de rol van de Droger van PET-vlokken moet je het niet op zichzelf zien, maar als de kritische laatste fase van een zorgvuldig gecoördineerde voorbehandelingslijn. Het direct inbrengen van met vocht beladen, zwaar vervuilde vlokken in een droger zou zeer inefficiënt zijn en overmatig veel energie verbruiken terwijl de resultaten onvoldoende zijn. De prestaties van de droger zijn sterk afhankelijk van de effectiviteit van de stappen die eraan voorafgaan.

Deze voorbereidende fase staat gezamenlijk bekend als de PET-vlokken waslijn . Hier ondergaan de vlokken een rigoureus reinigingsproces in meerdere fasen. Dit begint doorgaans met een voorwasbeurt om grove verontreinigingen te verwijderen, gevolgd door een hete alkalische wasbeurt die labels, lijm en andere hardnekkige resten oplost. Daaropvolgende wrijvingsringen schrobben de vlokken tegen elkaar, waardoor eventuele resterende onzuiverheden fysiek worden losgemaakt. Het uiteindelijke doel van deze hele lijn is om vlokken te produceren die niet alleen chemisch schoon zijn, maar waarvan het grootste deel van het oppervlaktewater is verwijderd. Dit is waar een speciaal mechanisch proces in het spel komt.

Na het wassen worden de vlokken verzadigd met water. Ze worden in deze staat naar de thermiek gestuurd Droger van PET-vlokken zou de droger dwingen enorme energie te verbruiken door simpelweg dit vrije water te verdampen, wat thermisch inefficiënt is. Daarom een mechanisch PET-vlokken ontwateren stap is onmisbaar. Apparatuur zoals ontwateringscentrifuges of schroefpersen draaien de vlokken met hoge snelheid rond, waarbij gebruik wordt gemaakt van middelpuntvliedende kracht om het grootste deel van het oppervlaktevocht met kracht uit te stoten. Dit proces is opmerkelijk energiezuinig vergeleken met thermisch drogen, omdat er gebruik wordt gemaakt van mechanische actie in plaats van warmte.

Het sterke contrast in energieverbruik tussen mechanische ontwatering en thermische droging benadrukt waarom deze volgorde zo cruciaal is. De onderstaande tabel geeft een vereenvoudigde vergelijking van de belangrijkste operationele parameters en doelstellingen van deze twee onderling verbonden fasen:

| Parameter | Mechanische ontwatering (voordroogstap) | Thermisch drogen (laatste droogstap) |

|---|---|---|

| Primaire functie | Om te verwijderen gratis and oppervlak mechanisch bevochtigen. | Om te verwijderen resterende gebonden and intern thermisch vocht. |

| Energieprincipe | Mechanische kinetische energie (middelpuntvliedende kracht). | Thermische energie (verwarmde lucht). |

| Energie-efficiëntie | Zeer hoog (gebruikt minimale elektrische energie voor een hoog waterverwijderingsrendement). | Lager (thermische verdamping is inherent energie-intensief). |

| Vochtreductie | Vermindert doorgaans het vochtgehalte van >50% tot 5-15% . | Verlaagt het vochtgehalte verder van 5-15% tot <1% (of zoals vereist). |

| Belangrijkste uitkomst | Bereidt de vlokken voor op een efficiënte thermische droging, waardoor de thermische belasting aanzienlijk wordt verminderd. | Bereikt de uiteindelijke, nauwkeurige vochtspecificatie voor hoogwaardige rPET-productie. |

Concluderend: de Droogproces van PET-vlokken is een verhaal van twee helften. Het aanvankelijke, zware werk van de waterverwijdering gebeurt efficiënt door mechanische ontwatering. De Droger van PET-vlokken neemt vervolgens de precisieafwerking over, waarbij de laatste sporen van vocht worden geëlimineerd om ervoor te zorgen dat de vlokken voldoen aan de strenge kwaliteitsnormen die vereist zijn voor het eindproduct. Het begrijpen van deze synergie is van fundamenteel belang voor het optimaliseren van het geheel PET-recyclingapparatuur lijn voor zowel maximale efficiëntie als superieure uitvoerkwaliteit.

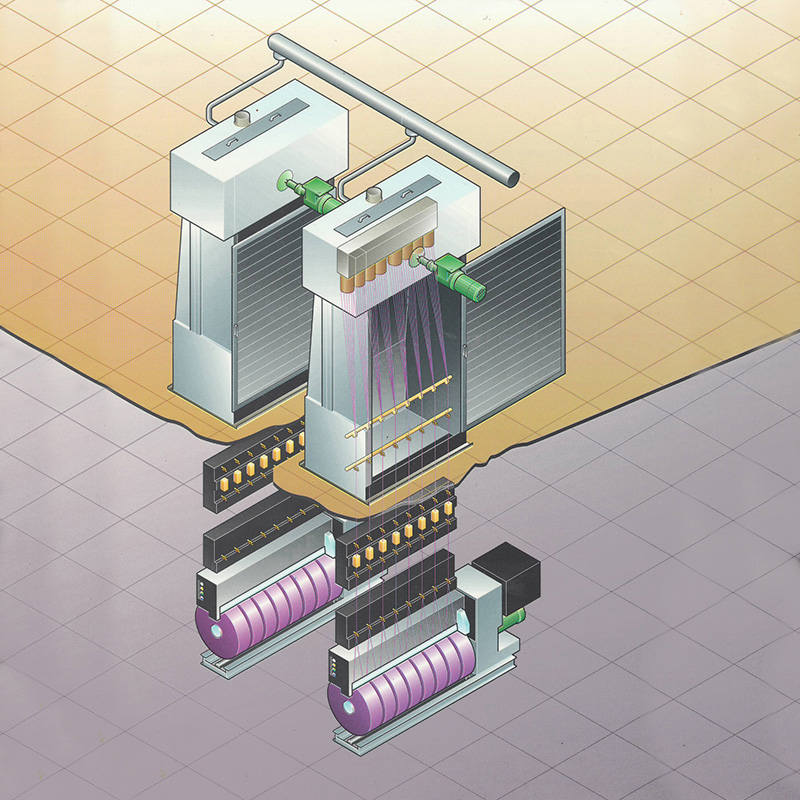

Nadat ze de cruciale voorbehandelingsfasen van wassen en ontwateren hebben doorlopen, zijn de PET-vlokken nu schoon en hebben ze een aanzienlijk verminderde oppervlaktevochtigheid. Ze zijn nu klaar voor de laatste, precisiegestuurde fase van hun transformatie. De Droger van PET-vlokken werkt volgens het fundamentele principe van convectieve warmteoverdracht, maar de techniek ervan is nauwkeurig afgestemd op de specifieke vereisten van PET-materiaal om optimale resultaten te garanderen zonder thermische degradatie.

Het proces begint doorgaans wanneer de mechanisch ontwaterde vlokken, met een vochtgehalte van ongeveer 5-15%, in de droger worden gevoerd. Het meest voorkomende ontwerp voor deze toepassing is een convectiedroger met gesloten circuit, vaak gestructureerd als een roterende trommel of een verticale silo met een intern transportsysteem. Binnen deze kamer circuleert een stroom hete, droge lucht. Deze lucht fungeert als warmteoverdrachtsmedium en vochtdrager. Terwijl de vlokken zachtjes worden geschud en door de droger worden bewogen, worden ze continu blootgesteld aan deze hete lucht. De warmte-energie uit de lucht dringt door in de vlokken, waardoor het resterende gebonden en interne vocht verdampt. De nu bevochtigde lucht wordt vervolgens uit de kamer gehaald, door een condensor geleid om het vocht te verwijderen, opnieuw verwarmd tot de precieze temperatuur en terug in het systeem gerecirculeerd, waardoor het proces zeer energie-efficiënt is.

De werkzaamheid en kwaliteit van het geheel Droogproces van PET-vlokken hangt af van de nauwkeurige controle van drie belangrijke parameters: temperatuur, luchtstroom en verblijftijd. Deze variabelen zijn onderling afhankelijk en moeten zorgvuldig worden uitgebalanceerd om het beoogde vochtgehalte van minder dan 1% te bereiken, terwijl de intrinsieke viscositeit (IV) van het PET behouden blijft, wat cruciaal is voor de kwaliteit van het uiteindelijke rPET-product.

De volgende tabel contrasteert de operationele omstandigheden en resultaten tussen een goed geoptimaliseerd droogproces en een droogproces dat slecht wordt gecontroleerd, wat de cruciale rol van nauwkeurige engineering benadrukt:

| Parameter | Geoptimaliseerd droogproces | Slecht gecontroleerd droogproces |

|---|---|---|

| Droogtemperatuur | Nauwkeurig gecontroleerd, meestal binnen een gemiddelde temperatuurbereik (bijv. 160°C - 180°C) . Voldoende om vocht efficiënt te verdampen zonder het polymeer te beschadigen. | Ofwel te laag (inefficiënt, laat vocht achter) of te hoog (te hoog). ~180°C ), die de glasovergangstemperatuur van PET benadert en degradatie veroorzaakt. |

| Luchtstroom en verblijftijd | Evenwichtig om te zorgen voor een verblijftijd van 20-40 minuten . Voldoende, zachte beweging zorgt voor een gelijkmatige blootstelling aan hete lucht en voorkomt klonteren. | Onvoldoende tijd leidt tot "natte plekken" en een hoog restvocht. Overmatige tijd vermindert de doorvoer en kan onnodige hittegeschiedenis veroorzaken. |

| Luchtdauwpunt (in gesloten-lussystemen) | Onderhouden bij een zeer laag dauwpunt (bijv. -10°C tot -20°C) , wat duidt op extreem droge lucht met een hoog vochttransporterend vermogen. | Een hoog luchtdauwpunt betekent dat de lucht snel verzadigd is, waardoor de droogefficiëntie drastisch wordt verminderd en de procestijd wordt verlengd. |

| Uiteindelijk vochtgehalte | Consequent bereikt < 1% en vaak zo laag als 0,5% , die voldoet aan de strengste specificaties voor hoogwaardige rPET-productie. | Inconsistent en vaak te hoog ( > 1% ), wat leidt tot kwaliteitsproblemen in het eindproduct. |

| Impact op PET-materiaal | Behoudt de Intrinsieke viscositeit (IV) van het polymeer. De vlokken blijven kristallijn en vrij stromend, klaar voor extrusie. | Oorzaken IV-daling (moleculaire afbraak) en mogelijke vergeling door oververhitting. Door te veel drogen kunnen de vlokken plakkerig worden en klonteren veroorzaken. |

| Energie-efficiëntie | Hoog, omdat het gesloten systeem met luchtrecirculatie en warmteterugwinning het verlies aan thermische energie tot een minimum beperkt. | Laag vanwege inefficiënt warmtegebruik, potentieel warmteverlies en langere cyclustijden die nodig zijn om een redelijk resultaat te bereiken. |

Samenvattend: de Droger van PET-vlokken is veel meer dan een eenvoudige verwarmingskamer. Het is een precisie-instrument waarin een delicaat evenwicht tussen thermodynamica en materiaalkunde wordt beheerd. Zijn kernfunctie binnen het bredere rPET-droging missie is om precies de juiste hoeveelheid warmte toe te passen voor precies de juiste hoeveelheid tijd, waardoor de bereide vlokken worden omgezet in een perfect droge, hoogwaardige grondstof. Deze nauwgezette controle maakt het mogelijk PET-recyclingapparatuur lijn om consequent een product af te leveren dat echt kan concurreren met nieuwe materialen.

Terwijl we de Droger van PET-vlokken in de context van de directe productielijn wordt de ware betekenis ervan volledig gerealiseerd als we uitzoomen om de functie ervan binnen het gehele PET-recycling-ecosysteem te bekijken. Dit ecosysteem strekt zich uit van het verzamelen en sorteren tot de uiteindelijke creatie van nieuwe producten, en de droger fungeert als een kritische kwaliteits- en economische toegangspoort. De prestaties ervan hebben niet alleen directe invloed op de output van een enkele machine, maar ook op de levensvatbaarheid en duurzaamheid van het gehele circulaire-economiemodel voor PET.

De kern van dit ecosysteem wordt gevormd door het uitgebreide pakket van PET-recyclingapparatuur . De droger is geen op zichzelf staande eenheid, maar een geïntegreerd onderdeel waarvan de efficiëntie wordt benut door de stroomopwaartse processen en waarvan de output de stroomafwaartse processen mogelijk maakt. Dankzij de consistente kwaliteit van de vlokken van een geavanceerde waslijn kan de droger bijvoorbeeld op maximale thermische efficiëntie werken. Omgekeerd zorgt een betrouwbare droge output ervoor dat de daaropvolgende extrusie- en pelletiseringsfasen soepel kunnen verlopen, zonder door stoom veroorzaakte holtes (bekend als "splay") of een daling van de intrinsieke viscositeit van de smelt. Daarom fungeert de droger als de spil die de hele productieketen stabiliseert.

Bovendien is de kwaliteit van de rPET-droging proces is een primaire bepalende factor voor de waarde van het eindproduct. De markt voor gerecycled PET is gestratificeerd; hoogwaardige rPET die kan worden gebruikt in voedselveilige toepassingen of hoogwaardig textiel heeft een premium prijs. Deze kwaliteit wordt bepaald door strikte parameters, waarvan de belangrijkste het ultralage vochtgehalte en de hoge intrinsieke viscositeit zijn. Een superieur Droger van PET-vlokken is de belangrijkste apparatuur die ervoor zorgt dat deze parameters consistent worden nageleefd. Het is de machine die een gewassen, ontwaterde vlok – die nog steeds een halfbewerkt tussenproduct is – omzet in een gecertificeerde, hoogwaardige grondstof. In die zin is de droger niet slechts een processor; het is een waardeversterker.

De volgende tabel contrasteert de bredere implicaties van het integreren van een hoogwaardige droger versus het vertrouwen op een ontoereikend systeem, en illustreert de trapsgewijze impact ervan op het recycling-ecosysteem:

| Aspect | Ecosysteem met een krachtige droger | Ecosysteem met een ontoereikende droger |

|---|---|---|

| Economische levensvatbaarheid | Maakt de productie mogelijk van premium rPET van voedingskwaliteit , waardoor de toegang tot lucratieve markten wordt geopend en een hogere, stabielere verkoopprijs wordt gegarandeerd. | Beperkt de uitvoer tot rPET van lagere kwaliteit geschikt voor niet-kritieke toepassingen (bijvoorbeeld fiberfill), die onderhevig zijn aan een grotere marktprijsvolatiliteit en lagere marges. |

| Doorvoer en efficiëntie | Handhaaft een consistente en snelle cyclustijd, waardoor het geheel mogelijk is PET-recyclingapparatuur lijn te laten werken op de ontworpen capaciteit, zonder knelpunten. | Creëert een knelpunt. Stroomafwaartse extrusie moet langzamer gaan, of de lijn moet regelmatig stoppen om klontering of inconsistent vocht aan te pakken, waardoor de totale doorvoer van de fabriek afneemt. |

| Materialencirculariteit | Produceert rPET van een dermate hoge kwaliteit dat het dit kan faciliteren recycling in gesloten kringloop (fles-tot-fles), waardoor de circulaire economie echt wordt bevorderd. | Resulteert vaak in downcycling (bijvoorbeeld fles-naar-vezel), wat een lineair pad is dat er uiteindelijk toe leidt dat het materiaal wordt weggegooid. |

| Operationele stabiliteit | Biedt een stabiel, voorspelbaar en automatiseerbaar proces. Een consistente vlokkenkwaliteit minimaliseert verstoringen bij het extruderen en pelletiseren, waardoor de operationele kosten worden verlaagd. | Leidt tot frequente operationele problemen: verstopte hoppers, stoomexplosies tijdens de extrusie en variaties in de pelletkwaliteit, waardoor de uitvaltijd en het onderhoud toenemen. |

| Milieuvoetafdruk | Maximaliseert de energie-investering van het gehele was- en opvangproces door een hoge opbrengst aan bruikbaar materiaal te garanderen. Gesloten-lussystemen minimaliseren het specifieke energieverbruik per kg output. | Verspilt de ingebedde energie en hulpbronnen van de upstream-processen door een aanzienlijk deel van materiaal dat niet aan de specificaties voldoet te produceren, waardoor de milieudoelstellingen van recycling worden ondermijnd. |

| Merk- en afnemersvertrouwen | Bouwt vertrouwen op bij merkeigenaren die zich inzetten voor het gebruik van gerecyclede inhoud door een betrouwbare levering van hoogwaardige, schone rPET te garanderen. | Creëert onzekerheid in de toeleveringsketen, omdat de inconsistente kwaliteit van de rPET-vlokken of -pellets het tot een riskant materiaal maakt voor de productie van hoogwaardige producten. |

Concluderend: de Droger van PET-vlokken overstijgt zijn functionele rol als vochtverwijderingseenheid. Het is een strategische troef binnen het PET-recycling-ecosysteem. De prestaties ervan zijn een belangrijke bepalende factor voor de economische winstgevendheid, operationele efficiëntie en milieu-integriteit van het hele recyclingproject. Door de laatste en meest kritische kwaliteitstransitie te garanderen, stelt de droger de waarde veilig die in elke voorgaande fase is gecreëerd, waardoor uiteindelijk de belofte van een circulaire economie voor kunststoffen wordt waargemaakt.

Onze reis, waarbij we het pad volgen van een enkel fragment van een plastic fles door de ingewikkelde stadia van recycling, culmineert hier met een diepgaand besef: de Droger van PET-vlokken , hoewel misschien een enkel onderdeel in een enorme mechanische opstelling, oefent een invloed uit die onevenredig groot is. Het is de definitieve poortwachter tussen het verleden en de toekomst van het materiaal, het kritieke moment waarop het potentieel volledig wordt gerealiseerd of onherroepelijk wordt verminderd. Dit bescheiden stukje PET-recyclingapparatuur is in wezen de waarborg voor kwaliteit en de handhaver van de belofte van de circulaire economie.

Reflecteren op het geheel Droogproces van PET-vlokken zien we een verhaal van transformatie. De reis begint met vochtige, vervuilde fragmenten van onzekere waarde. Het doorloopt de essentiële voorbereidende fasen van de PET-vlokken waslijn en de mechanische efficiëntie van PET-vlokken ontwateren . Het is echter pas bij het betreden van de gecontroleerde omgeving van de droger dat de uiteindelijke metamorfose plaatsvindt. Hier verwijdert de toepassing van nauwkeurig gekalibreerde warmte en luchtstroom niet alleen water; het elimineert onzekerheid. Het zet een kwetsbaar tussenproduct om in een stabiele, hoogwaardige grondstof die klaar is om als ongerept opnieuw de productiewereld in te gaan. rPET-droging uitgang. De droger is dus niet alleen een verwerker van materiaal, maar ook een transformator van waarde.

Het ultieme succes van het geheel PET-recycling missie hangt af van deze laatste stap. Je kunt de meest geavanceerde sorteer-, was- en ontwateringssystemen gebruiken, maar als de droogfase mislukt, komt de collectieve inspanning in gevaar. De droger beschermt de enorme investeringen – in energie, machines en menselijke arbeid – die tot dan toe zijn gedaan. Het is het laatste en meest kritische controlepunt voor kwaliteitscontrole, dat ervoor zorgt dat elk ander onderdeel in het ecosysteem... PET-recyclingapparatuur kan functioneren zoals bedoeld en het overkoepelende doel van echte materiële circulariteit verwezenlijken.

De volgende tabel vat de transformatieve impact van de droogfase samen, waarbij de toestand van het materiaal en de bredere implicaties aan het begin en aan het einde van dit cruciale proces worden vergeleken:

| Aspect | De ‘voor’-status: vlokken na het ontwateren | De "na"-status: rPET-vlokken na het drogen |

|---|---|---|

| Materiële identiteit | Een halfbewerkt tussenproduct; een handelswaar in beweging . | Een afgewerkte, hoogwaardige grondstof ; een rPET van gecertificeerde kwaliteit. |

| Economische waarde | Bezit potentiële waarde , maar dit is onstabiel en sterk afhankelijk van de volgende verwerkingsstap. | Houdt gerealiseerd, maximale waarde , die in staat is premiumprijzen af te dwingen op de markten voor voedselveilige of hoogwaardige materialen. |

| Vochtgehalte en stabiliteit | Hygroscopisch en onstabiel (5-15% vocht). Bij opslag vatbaar voor hergroei van microben en chemische afbraak. | Stabiel en inert (<1% vocht). Geschikt voor langdurige opslag en wereldwijde verzending zonder risico op degradatie. |

| Stroomafwaartse procesimpact | Hoog risico voor stroomafwaartse processen. Veroorzaakt stoomexplosies ("splay"), IV-val en spanning van de apparatuur tijdens extrusie. | Maakt een optimale stroomafwaartse verwerking mogelijk . Zorgt voor een soepele extrusie, stabiele smeltviscositeit en hoogwaardige pelletisering. |

| Rol in de circulaire economie | Vertegenwoordigt een schakel in de keten ; de cirkelvormige lus is nog niet gesloten en blijft kwetsbaar voor breuk. | Vertegenwoordigt een gesloten lus ; het materiaal is nu volledig voorbereid om nieuw PET te vervangen bij nieuwe productie, waardoor de cirkel rond is. |

| Milieu-ROI | Belichaamt een gedeeltelijk rendement op investering ; een groot deel van de ingebedde energie en hulpbronnen uit het verzamelen en wassen blijft in gevaar. | Beveiligt de volledige milieu-ROI ; de energie en middelen die in het herstel ervan worden geïnvesteerd, worden volledig benut door het creëren van een levensvatbaar alternatief voor nieuw materiaal. |

Samenvattend: de journey from a used plastic bottle to a new product is a story of incremental refinement and value restoration. The Droger van PET-vlokken is de auteur van het laatste, beslissende hoofdstuk in dat verhaal. Het is een krachtige demonstratie dat bij moderne industriële recycling de monumentale gevolgen voor onze economie en ons milieu kunnen afhangen van de nauwkeurige en betrouwbare werking van wat als een ‘klein’ apparaat kan worden beschouwd. De rol ervan getuigt van het feit dat er bij het nastreven van duurzaamheid geen onbelangrijke stappen zijn – alleen maar cruciale schakels in een keten, die stuk voor stuk essentieel zijn om het hele systeem bij elkaar te houden.

Het bereiken van een vochtgehalte van minder dan 1% is niet willekeurig; het is een fundamentele vereiste voor hoogwaardige extrusie en de prestaties van het eindproduct. Resterend vocht verandert in stoom tijdens het smeltproces bij hoge temperatuur in de extruder, wat twee grote problemen veroorzaakt: ten eerste leidt het tot hydrolyse , dat de polymeerketens afbreekt, waardoor de intrinsieke viscositeit (IV) en mechanische sterkte van het materiaal afnemen. Ten tweede creëert de opgesloten stoom bellen en holtes (bekend als "splay") in de uiteindelijke rPET-pellet of het gevormde product, wat leidt tot visuele defecten en structurele zwakheden. Daarom is de primaire functie van de Droger van PET-vlokken is om ervoor te zorgen dat aan deze kritische vochtspecificatie consistent wordt voldaan om een robuust, betrouwbaar materiaal te produceren.

Een superieur droogsysteem doet meer dan alleen water verwijderen; het waarborgt de integriteit van het polymeer door nauwkeurige controle. De belangrijkste kenmerken zijn onder meer:

Door gebruik te maken van onze uitgebreide ervaring op het gebied van precisiemachines voor de textiel- en chemische vezelindustrie, Jiaxing Shengbang mechanische uitrusting Co., Ltd. integreert deze principes in onze aanpak. Onze achtergrond in het ontwikkelen van geavanceerde spinmachines en het bedienen van plasmacoatingapparatuur geeft ons een fundamenteel inzicht in nauwkeurig thermisch beheer en materiaalbehandeling, die rechtstreeks van toepassing zijn op het optimaliseren van de droogtechnologie voor plasticrecycling.

De droogfase is een belangrijke bepalende factor voor de operationele winstgevendheid van een fabriek. Een inefficiënte droger fungeert als een knelpunt en beperkt de doorvoer van het geheel PET-recyclingapparatuur lijn. Belangrijker nog is dat het een van de grootste verbruikers van thermische energie in het proces is. Een geoptimaliseerde droger, gekenmerkt door functies als luchtrecirculatie met gesloten lus en warmteterugwinning, vermindert het energieverbruik per kilogram output dramatisch. Bovendien kan de fabriek, door consequent droge rPET-vlokken met hoge specificaties te produceren, toegang krijgen tot premiummarkten (zoals rPET van voedingskwaliteit), waardoor de inkomsten uit de productie worden gemaximaliseerd. In wezen minimaliseert het investeren in een efficiënte droger de twee grootste kostenfactoren – energie en stilstand – terwijl de waarde van het eindproduct wordt gemaximaliseerd.